Промышленный парогенератор

"ИНТЕРБЛОК"

Модульные подогреватели для термической обработки охлажденного зерна

Научно-производственный коллектив российской инженерной компании ИНТЕРБЛОК совместно с канадской компанией Steam Engineering Inc. исследовали опыт применения модульных подогревателей охлажденного зерна на основе парогенераторов серии ST в фермерских хозяйствах Канады и США.

Одним из важнейших технологических условий сохранности зерна на складах является соблюдение температурного режима. В зависимости от вида зерновой культуры температурный интервал хранения составляет -50°С до +50°С. Для выполнения условий технологического регламента переработки зерна в муку, сохранения его биологических свойств, требуется повысить температуру зерна до +15°С.

Используемые в нашей стране теплоэнергетические установки для термической обработки охлажденных зерновых культур устарели, затраты на топливо в процессе их эксплуатации чрезвычайно высоки, они превышают аналогичные энергозатраты фермерских зернохозяйств Канады и США в несколько раз.

Применяемые в Канаде и США модульные подогреватели охлаждённого зерна состоят из:

– приемного и распределительного бункеров,

– набора теплообменных аппаратов – подогревателей специальной конструкции,

– парогенератора ST,

– блока управления работой модульного подогревателя.

В процессе работы охлажденная зерновая масса непрерывно засыпается в загрузочный бункер и равномерно распределяется по всей поверхности модульного подогревателя в распределительном бункере. Технологический пар, вырабатываемый парогенератором, подается в теплообменники для создания заданного режима нагрева, соответствующего данному виду зерновых культур. Охлажденное зерно, двигаясь сверху вниз за счет силы тяжести и сыпучести зерновой массы, соприкасается с нагретыми поверхностями теплообменников и нагревается. Скорость движения зерна и его температура регулируется через программный блок управления.

В зависимости от вида зерновых культур (пшеница, рожь, кукуруза и др.), требуемой влажности и целевого назначения, температура поверхности теплообменников в зоне прогрева поддерживается на уровне 40-90°С, что позволяет получать кондиционную (14-15%) влажность зерна при температурах 15-17°С, которая является оптимальной для помола и получения муки.

Производительность модульного подогревателя может изменяться от 3 до 24 т/час зерновых культур в зависимости от количества теплообменников. Принципиальная схема модульного подогревателя представлена на рисунке 1.

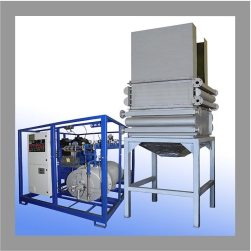

Преимуществами модульных подогревателей зерна на основе парогенераторов серии ST (рис. 2) являются их высокая экономичность, простота эксплуатации, возможность автономного использования на складах, не имеющих собственных источников тепла, под навесами и на открытых площадках. Модульная конструкция теплообменников подогревателя (рис. 3) позволяет создавать температурные режимы нагрева различных видов зерна в соответствии с регламентом.

В таблице 1 представлены сравнительные характеристики традиционно используемого аппарата для подогрева зерна БПЗ и модульного подогревателя охлажденного зерна на базе парогенератора ST-102H.

Таблица 1

| Параметры | Нагреватель зерна БПЗ | ST-102H - модульный подогреватель зерна |

| Производительность, при нагреве до 15 °С | 4,0 т/час | 24 т/час |

| Установленная тепловая мощность, кВт | 85 | 290 |

| Расход природного газа, м3/час | 49 | 28 |

| Удельные энергозатраты, кВт-ч/т | 24 - 21 | 12 |

Анализ данных свидетельствует, что эффективность модульных подогревателей на базе парогенераторов ST в сравнении с нагревателями типа БПЗ по производительности выше в 6 раз, при этом удельные энергозатраты в 2 раза ниже.

Модульный подогреватель охлаждённого зерна на основе парогенератора ST обеспечивает сокращение затрат на дизельное топливо в несколько раз по сравнению с существующими теплоагрегатами. Так, для нагрева 24 т пшеницы в час максимальный расход природного газа составит 28 м3/час, максимальный расход дизельного топлива - 23 л/час. Применяемый в настоящее время нагреватель зерна БПЗ расходует 49 м3/час природного газа для нагрева только 4 т зерна в час.

Технологические достоинства модульных подогревателей охлаждённого зерна на основе парогенераторов серии ST:

– Давление технологического пара на выходе парогенератора ST не превышает 0,06 МПа, поэтому парогенераторы мгновенного действия серии ST не подконтрольны Котлонадзору.

– Технология обеспечивает мгновенное включение и выключение парогенератора - подача пара через 15 секунд после включения, нет необходимости поддерживать холостой режим работы установки.

– Диапазон рабочих температур технологического пара на выходе парогенератора 110-160°С. Это позволяет регулировать температуру модульного подогревателя в пределах 40-90°С в зависимости от вида зерна.

– Технология не требует дымовых труб.

– Применяемое топливо – природный газ, пропан или дизельное топливо.

– Технологическая универсальность. Возможность создавать конфигурацию подогревателей для различных видов зерновых, зернобобовых, масличных и крупяных культур продовольственного, семенного и кормового назначения.

* * *

Инженерная компания ИнтерБлок создана в 1997 году. Является членом саморегулируемой организации Некоммерческое партнёрство «Объединение строительных организаций малого и среднего бизнеса» (свидетельство СО-2-11-1665 от 15.07.2011 г.) Специализируется в реализации проектов создания и реконструкции энергетических объектов для предприятий стройиндустрии, ТЭК, металлургии, химической, пищевой и других отраслей промышленности. Выполняет весь цикл работ по созданию энергетических объектов: строительство объектов «под ключ», проектирование, поставка оборудования, строительно-монтажные и пусконаладочные работы, обучение персонала, организация гарантийного и послегарантийного обслуживания. Построено около 200 энергетических объектов различного назначения.

Технические характеристики парогенераторов серии ST

| ПОКАЗАТЕЛЬ | ST-102H | ST-302H | ST-502H | ST-1002H |

| Тепловая мощность, кВт | 290 | 870 | 1450 | 2900 |

| Тепловая мощность, Гкал/час | 0,25 | 0,75 | 1,25 | 2,5 |

| Эквивалентная паропроизводительность, т/час | 0,5 | 1,5 | 2,5 | 5,0 |

| Диапазон рабочих температур пара, °C | 100–160 | 100–160 | 100–160 | 100–160 |

| Температура нагретой воды, °C | 80 | 80 | 80 | 80 |

| КПД, % | 99 | 99 | 99 | 99 |

| Давление пара, МПа | ≤0,05 | ≤0,05 | ≤0,05 | ≤0,05 |

| Потребляемая электрическая мощность, кВт | 5,5 | 15 | 35 | 56 |

| Максимальный расход воды, л/мин (м3/час) | 4 (2,4) | 12 (7,2) | 19 (11,4) | 38 (22,8) |

| Максимальный расход природного газа, м3/час | 28 | 85 | 142 | 284 |

| Максимальный расход пропана, л/час | 34 | 100 | 170 | 332 |

| Максимальный расход дизельного топлива, л/час | 23 | 69 | 115 | 230 |

| Вес установки, т | 1,7 | 2,2 | 3,8 | 5,2 |

| Размеры: – длина (м) | 1,8 | 2,0 | 2,3 | 2,6 |

| – ширина (м) | 1,4 | 1,7 | 1,9 | 2,2 |

| – высота (м) | 1,6 | 1,8 | 2,0 | 2,3 |

Богомолов О.В.,

генеральный директор,

доктор технических наук, профессор

Малышев А.А.,

технический директор,

кандидат химических наук

Скачать эту статью в формате PDF

Москва, ул. Кулакова, 20, стр. 1Б, комн. 22. Тел.: (495) 722-72-86, 728-92-93.

|

| Старый Оскол, ул. Прядченко, 118, офис 36. Тел./факс: (4725) 42-79-01.

Старый Оскол, ул. Прядченко, 118, офис 36. Тел./факс: (4725) 42-79-01.