Промышленный парогенератор

"ИнтерБлок"

Обоснование выбора мощности

промышленных парогенераторов "ИнтерБлок"

в зависимости от производительности бетонных заводов

Технологическая задача

Обеспечить тепловой энергией технологические процессы производства бетона в зимнее время на бетонных заводах различной производительности за счет создания теплового центра на основе промышленного парогенератора "ИНТЕРБЛОК" с горелками для природного газа и дизельного топлива.

Принцип работы промышленных парогенераторов "ИНТЕРБЛОК"

Для функционирования парогенераторов необходимы три основных компонента:

– природный газ, пропан давлением 0,18–0,6 МПа или дизельное топливо,

– электропитание 380/220В, 50 Гц,

– промышленная вода давлением 0,35 МПа.

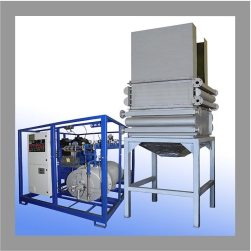

Парогенераторная установка состоит из компрессора, систем подачи газа и воды, жаропрочной камеры сгорания.

В процессе функционирования компрессор нагнетает воздух в камеру сгорания, где происходит его смешивание с топливом. Сгорание газовоздушной смеси происходит под управлением электронного контроллера, по команде которого осуществляется подача и распыление воды через форсунку в нижнюю часть камеры, непосредственно в среду раскаленных газов, где происходит ее мгновенное испарение. Образовавшаяся парогазовая смесь подается потребителю. Продукты сгорания при этом смешиваются с паром и не выбрасываются в атмосферу. Давление парогазовой смеси на выходе системы не превышает 0,05 МПа, поэтому промышленные парогенераторы "ИНТЕРБЛОК" не подконтрольны Котлонадзору.

Технология обеспечивает мгновенную подачу пара (выход на рабочий режим уже через 15 секунд после включения установки). В связи с этим нет необходимости поддерживать холостой режим работы установки. Регулировка производительности - двухступенчатая (2:1). Рабочая температура парогазовой смеси на выходе парогенератора до 200°С.

Нагрев воды на технологические нужды или отопление происходит в емкости атмосферного типа непосредственной подачей пара через перфорированные трубы (барботаж). Температура нагретой воды до 80°С. Емкость изготавливается заказчиком по чертежам поставщика оборудования.

Технология не требует дымовых труб. Нет необходимости в сложных системах водоподготовки и деаэрации. Парогенераторы комплектуются простыми системами умягчения воды.

Применяемое топливо – природный газ, пропан или дизельное топливо. Возможна поставка двухтопливных парогенераторов с горелками для природного газа и дизельного топлива. Предлагаемая технология позволяет сократить затраты на топливо в любых областях применения более чем на 50% по сравнению с традиционной котловой или другими технологиями.

Например, для производства 1 м3 товарного бетона расходуется 0.5 кг дизельного топлива. Для производства 1.5 тонн пара в час требуется 69 кг дизельного топлива, другие технологии для этого требуют 100-140 кг. В настоящее время промышленные парогенераторы "ИНТЕРБЛОК" являются одними из самых надежных и экономичных в своем классе оборудования по критерию «затраты на топливо – производительность», что обеспечивает существенное снижение себестоимости выпускаемой продукции.

Гарантийный период эксплуатации парогенераторов – 24 месяца.

Инженерной компанией ИнтерБлок разработана Автоматизированная система «Теплый бетон» (АСТБ)TM для обеспечения производства бетона заданной температуры в холодное время года с использованием промышленных парогенераторов "ИнтерБлок".

Предусмотренные к установке парогенераторы имеют технические характеристики, представленные в Таблице 1. Характеристики бетонных заводов представлены в Таблице 2.

Нагрев воды производится в баке с прямой подачей пара через перфорированные трубы. Нагретая вода насосами подается из бака в бетоносмеситель.

Перечень основного оборудования тепловых центров для бетонных заводов различной производительности представлен в таблице 4.

Тепловой центр в составе парогенератора, бака горячей воды и насосов предлагается размещать в отдельном здании, в существующем помещении или контейнере.

Таблица 1. Технические характеристики

промышленных парогенераторов "ИНТЕРБЛОК"

| Технические характеристики | Модель парогенератора ИНТЕРБЛОК | |||

| ST-350H | ST-102H | ST-302H | ST-502H | |

| Тепловая мощность, кВт | 98 | 290 | 870 | 1450 |

| Тепловая мощность, Гкал/час | 0,09 | 0,25 | 0,75 | 1,25 |

| Эквивалентная паропроизводительность, т/час | 0,15 | 0,5 | 1,5 | 2,5 |

| Диапазон температур пара, °C | 100–200 | 100–200 | 100–200 | 100–200 |

| КПД, % | 97–99 | 97–99 | 97–99 | 97–99 |

| Давление пара, не более, МПа | 0,05 | 0,05 | 0,05 | 0,05 |

| Требуемая электрическая мощность, кВт | 1,0 | 5,5 | 15 | 35 |

| Расход воды, л/мин (м3/час) | 1,5 (0,09) | 4 (0,24) | 12 (0,72) | 19 (1,14) |

| Расход природного газа, м3/час | 10 | 28 | 85 | 142 |

| Расход пропана, кг/час | 8 | 22 | 68 | 113 |

| Расход дизельного топлива, кг/час | 8 | 23 | 69 | 115 |

| Вес установки, т | 0,54 | 1,7 | 2,2 | 3,8 |

| Длина × Ширина × Высота, м | 1,5×1,2×1,2 | 1,8×1,4×1,6 | 2,0×1,8×1,9 | 2,3×2,0×2,0 |

Таблица 2. Номинальная производительность бетонных заводов,

количество и емкость бункеров

| № п/п |

Производитель- ность завода, м3/ч |

Характеристики бункеров | ||

| кол-во, шт. |

емкость, м3 |

общая емкость, м3 |

||

| 1 | 16 | 3 | 10 | 30 |

| 2 | 35 | 3 | 20 | 60 |

| 3 | 60 | 4 | 30 | 120 |

| 4 | 90 | 4 | 30 | 120 |

| 5 | 120 | 4 | 30 | 120 |

| 6 | 150 | 4 | 30 | 120 |

Расход материалов и энергоносителей на 1 м3 бетона:

– щебень - 1 м3

– песок – 0,6 м3

– нагретая вода 200 л, 300 л, 400 л.

– прогрев инертных материалов от -10°С до 0...+5°С

– температура горячей воды - 40°С

Другие сведения, используемые в расчетах:

– высота размещения смесителей относительно нулевой отметки теплового центра – 5 м;

– диаметр обогревающих трубопроводов внутри бункеров – 76 мм;

– расстояние от теплового центра до смесителей 10-15 м;

– температура питательной воды из водопроводной системы 5°С (зимнее время).

Расчет потребности бетонных заводов в тепловой энергии

Расчет расхода тепла на нагрев воды представлен в таблице 3.

Таблица 3

| № п/п | произв. завода, м3/ч | Расход воды, м3/ч | Расход тепла на нагрев воды, Гкал/ч / (т/ч) | ||||||||||

| 200 л/м3 | 300 л/м3 | 400 л/м3 | уд. расход воды 200 л/м3 | уд. расход воды 300 л/м3 | уд. расход воды 400 л/м3 | ||||||||

| 40 °С | 40 °С | 40 °С | |||||||||||

| 1 | 16 | 3,2 | 4,8 | - | 0,112 | 0,128 | - | ||||||

| 0,24 | 0,26 | - | |||||||||||

| 2 | 35 | 4,0 | 10,5 | - | 0,145 | 0,175 | - | ||||||

| 0,29 | 0,35 | - | |||||||||||

| 3 | 60 | 12,0 | 18,0 | - | 0,312 | 0,445 | - | ||||||

| 0,62 | 0,89 | - | |||||||||||

| 4 | 90 | 18,0 | 27,0 | 36,0 | 0,43 | 0,52 | 0,67 | ||||||

| 0,86 | 1,04 | 1,34 | |||||||||||

| 5 | 120 | 24,0 | 36,0 | 48,0 | 0,64 | 0,73 | 0,88 | ||||||

| 1,28 | 1,46 | 1,76 | |||||||||||

| 6 | 150 | 30,0 | 45,0 | 60,0 | 1,05 | 1,575 | 2,1 | ||||||

| 2,1 | 3,15 | 4,2 | |||||||||||

Расход тепла на обогрев бункеров по экспертным оценкам составит:

– для заводов производительностью 16 м3/ч, 35 м3/ч – ~0,1 Гкал/ч;

– для заводов производительностью 60, 90, 120, 150 м3/ч – 0,2–0,25 Гкал/ч.

Общая потребность бетонных заводов в тепловой энергии и выбор соответствующей мощности парогенераторов представлены в таблице 4.

Таблица 4

| № п/п | Произв. завода, м3/ч | Расход пара, т/ч | Парогенератор | Емкость бака гор. воды, м3 | Насосы горячей воды | ||||||

| нагрев воды | обогрев бункеров | всего | тип | кол-во, шт. | произв., т/ч | произв., м3/ч | напор, м.в.ст | эл. мощн, кВт | |||

| 1 | 16-40 | 0,35 | 0,15 | 0,5 | ST-102 | 1 | 0,5 | 6 | 15 | 10 | 2,2 |

| 2 | 40-80 | 0,89 | 0,25 | 1,14 | ST-302 | 1 | 1,5 | 8 | 25 | 10 | 2,2 |

| 3 | 80-120 | 1,76 | 0,25 | 2,01 | ST-502 | 1 | 2,5 | 12 | 40 | 10 | 3 |

| 4 | 120-150 | 4,2 | 0,25 | 4,45 | ST-502 | 2 | 5,0 | 25 | 65 | 10 | 7,5 |

Генеральный директор

Богомолов О.В.

Москва, ул. Кулакова, 20, стр. 1Б, комн. 22. Тел.: (495) 722-72-86, 728-92-93.

|

| Старый Оскол, ул. Прядченко, 118, офис 36. Тел./факс: (4725) 42-79-01.

Старый Оскол, ул. Прядченко, 118, офис 36. Тел./факс: (4725) 42-79-01.